物流現場を改善! 生産性向上につながるピッキングシステムとは

物流における現状の課題

現代社会において、物流は企業活動の根幹を担う重要な分野です。

消費者ニーズの多様化やEC市場の拡大、グローバル化の加速により、物流現場には今まで以上に高い効率と精度が求められています。

一方で、物流現場にはさまざまな課題が存在しており、その主なものを以下に挙げます。

- ・人手不足

- ・業務の属人化、作業標準化の未着手

- ・作業ミス・ピッキングエラー

- ・人件費や材料費、設備維持費などのコスト増大

- ・リードタイム短縮へのプレッシャー

こうした課題に対し、現場の努力だけでは抜本的な解決は難しいのが実情です。

そこで注目されているのが、テクノロジーを活用したシステム化、特にAGVや最新のピッキングシステムの導入です。

課題解決におけるAGVやピッキングシステムとは

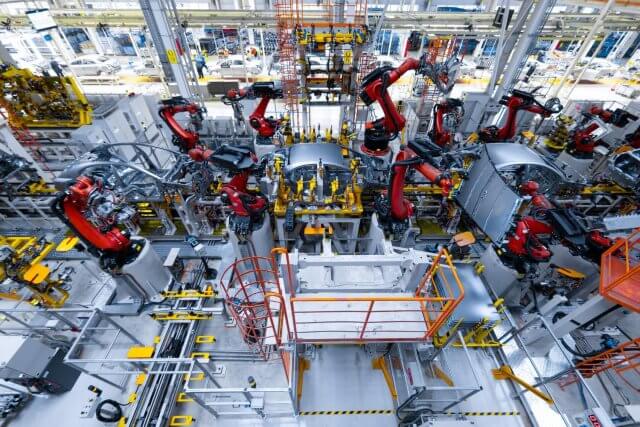

AGV(Automated Guided Vehicle:無人搬送車)

あらかじめ設定されたルートや自律ナビゲーション技術によって、倉庫内の資材や商品を自動で運搬する車両です。

ピッキングシステム

倉庫内で商品を集荷する作業(ピッキング)を効率化・自動化するためのしくみです。

主要なピッキングシステムには次のような種類があります。

- 【デジタルピッキングシステム(DPS)】:

- デジタル表示器やランプを使って、作業者にピッキング対象商品や数量を直感的に指示します。

- 【ボイスピッキングシステム】:

- ヘッドセットを装着した作業者に対し、音声でピッキング指示を行います。

- 【ロボットピッキング】:

- AIや画像認識技術を活用したロボットが、人に代わって正確に商品をピックします。

- 【プロジェクションピッキングシステム(PPS)】:

- 棚やラックに画像・文字・QRコードなどを投影し、作業者に直感的で分かりやすい指示を行います。

これらのピッキングシステムを倉庫管理システムやAGVと連携させることで、さらなる効率化・最適化が可能となります。

導入事例:AGVとPPSを活用した次世代ピッキングシステムの構築

ピッキングシステムの導入事例をご紹介します。

倉庫内で作業者の移動や商品探しに多くの時間がかかり、作業効率を改善したいというお問合せをいただきました。

この課題に対し、AGVが作業者のいる場所まで商品を載せた棚を自動で搬送し、さらにPPSによって棚にピッキング指示を投影する仕組みをご提供しました。

これにより、倉庫内の行き来や商品探しの手間を解消し、大幅な効率改善を実現しました。

それに加え、複数人が同時に作業を行う際に発生しがちな「同じ商品に集中して混雑する問題」や「通路ですれ違う際の待ち時間」も回避できるようになりました。

結果として、ピッキング工程におけるタイムロスを削減でき、スムーズで効率的な業務運用を可能にしました。

今後の展望

物流業界を取り巻く環境が急速に変化する中で、生産性の向上、業務の標準化、そして作業ミスの削減は待ったなしの課題です。

AGVや各種ピッキングシステムの導入は、これらの課題解決に大きく貢献するだけでなく、現場の安全性や従業員満足度の向上にもつながります。

システムクリエートでは、このような物流改善に関するご依頼も承ります。

似たようなお困りごとがあれば、お気軽にお問い合わせください。

最後までお読みいただき、ありがとうございました。

お問い合わせは「✉まずは相談してみる」ボタンよりお願いします。

担当者がお返事させていただきます。